PEUT-ÊTRE SEREZ-VOUS INTÉRESSÉ PAR...

1775NT

- Disponible en 12 ou 16 rangs. L'écartement des rangs est de 76cm uniquement

- Disponible avec les éléments semeurs MaxEmerge™ 5 et trémie de 56l ou 106l

- Option insecticide 32l ou 2x16l avec la trémie de 56l

- Le bâti à 3 sections se fléchit de 21 degrés vers le haut et vers le bas et présente une largeur de 3,70 m.

Le semoir traîné 1775NT s'accroche à la barre d'attelage ou à l'attelage à 2 points du tracteur et est constitué d'un bâti repliable en 3 sections d'une larguer de transport de 3,70m. Il est disponible en configurations de 12 à 16 rangs avec un écartement des rangs de 76cm.

Produits associés

Caractéristiques principales

Réduire tout

Développer tout

Accessoires de nettoyage de rangs Easy Adjust

L'association de l'accessoire de nettoyage de rangs Easy Adjust et du coutre offre une solution de travail de rangs contrôlée directement depuis la cabine du tracteur

L'association de l'accessoire de nettoyage de rangs Easy Adjust et du coutre offre une solution de travail de rangs contrôlée directement depuis la cabine du tracteur

À chaque réglage effectué pendant les semis printaniers, le nombre d'acres ensemencés par jour est réduit et la rentabilité peut augmenter ou réduire. Un réglage pouvant être laissé de côté est celui des accessoires de nettoyage de rangs. La taille du semoir, les différences de conditions d'un champ à l'autre et le temps nécessaire rendent effectivement ce réglage compliqué.

Grâce aux accessoires de nettoyage de rangs Easy Adjust du ExactEmerge™, les utilisateurs bénéficient maintenant d'une solution pneumatique qui permet d'appliquer ce type de réglage en marche et directement depuis le siège en cabine. Il est possible de surélever les accessoires au besoin en appuyant sur un bouton situé en cabine pour les zones humides, les cours d'eau ou les passages en bout de champ. Les accessoires de nettoyage de rangs sont parfaitement intégrés dans la console John Deere GreenStar™ 2630 et ne nécessite pas d'écran supplémentaire en cabine.

Les accessoires de nettoyage de rangs Easy Adjust peuvent également stocker jusqu'à trois préréglages d'engagement du sol correspondant à différents conditions de sol. Le système est divisé en trois parties et les rangs sont suivis sur chaque aile ainsi qu'au centre (châssis ou roue). Les conduites pneumatiques utilisent l'air provenant du compresseur actif et aucun compresseur supplémentaire n'est nécessaire sur le semoir. Les accessoires de nettoyage de rangs Easy Adjust utilisent des amortisseurs pneumatiques exerçant une force vers le bas ou vers le haut. La pression de chaque amortisseur est réglable pour permettre à l'utilisateur de l'adapter aux conditions de travail ainsi qu'aux résultats souhaités. Le fait d'appliquer ces réglages directement depuis la cabine du tracteur et en marche permet d'améliorer la productivité et les performances lors des semis.

La seule option de l'accessoire de nettoyage est la tringlerie en parallélogramme utilisée pour fournir le flottement nécessaire. La tringlerie en parallélogramme permet à l'unité de s'élever et de s'abaisser en cas de contact avec des objets durs ou sur terrain vallonné. L'ensemble constitué de l'accessoire de nettoyage et du coutre ne bénéficie pas d'une tringlerie en parallélogramme, mais les accessoires de nettoyage sont équipés des bagues flottantes pour pour obtenir le même résultat.

Les accessoires de nettoyage de rangs bénéficient de la conception éprouvée sur le terrain SharkTooth®. Les accessoires de nettoyage de rangs jouent un rôle majeur dans la maximisation du rendement en permettant aux cultures de lever uniformément, en réduisant les rebonds de l'élément à rangs, et en garantissant une profondeur d'ensemencement adaptée. Les accessoires de nettoyage Easy Adjust offrent aux cultivateurs une solution rapide et sans contraintes à la personnalisation des paramètres du semoir dans des conditions de travail variables. Les accessoires de nettoyage Easy Adjust ne sont disponibles que sur les semoirs ExactEmerge de l'année-modèle 2016 en raison de l'architecture électrique requise qui n'est pas encore installée sur les semoirs MaxEmerge 5. Les accessoires de nettoyage Easy Adjust ne sont pas intégrés dans RowCommand.

SharkTooth est une marque commerciale de Yetter Manufacturing Incorporated.

Augmentez votre productivité grâce au système de semis monograine ExactEmerge™ avec son système de dépose dans le sillon par brosse BrushBelt™

Semer lors de la période optimale d’ensemencement ou au plus proche du jour optimal d’ensemencement peut se révéler être un véritable défi. Plus cette période optimale est dépassée, plus les pertes de rendement sont importantes. Le système ExactEmerge offre une précision de positionnement exceptionnelle à des vitesses élevées, ce qui permet aux agriculteurs de ne pas laisser passer cette période optimale d’ensemencement et d’ainsi obtenir les meilleurs rendements pour leurs cultures.

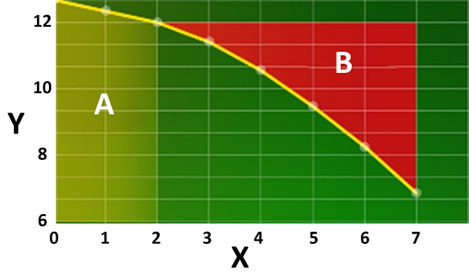

Perte de rendement après le jour optimal d’ensemencement

Perte de rendement après le jour optimal d’ensemencement - légende du tableau (ci-dessus)

- Y - Potentiel de rendement (tonnes/hectare)

- X - Semaines le après jour optimal d’ensemencement

- A - Fenêtre d’ensemencement optimale

- B - Perte de rendement

Grâce au système de dépose dans le sillon BrushBelt, l’espacement dans le sillon ne varient pas, que le terrain soit plat ou accidenté. Ceci est un véritable problème avec les tubes de descente traditionnels. Les rebonds et ricochets des semences augmentent à mesure qu’augmente le dénivelé, ce qui réduit grandement l’espacement des semences et permet meilleur rendement sur des terrains accidentés.

Productivité - La conception du système BrushBelt est la solution idéale pour placer les semences au plus profond du sillon. L’utilisation d’une brosse offre au système de distribution des possibilités de positionnement illimitées pour chaque semence. Les cultivateurs peuvent ainsi avoir la certitude que chaque semence est placée à un espacement précis, qu’un tube de descente ne saurait égaler.

BrushBelt sans entretien

BrushBelt sans entretien

La conception de la brosse permet de traiter les semences de toutes tailles le plus délicatement possible. Lorsque la brosse approche de la poulie, elle s’écarte afin de laisser passer facilement la semence de la cuvette à la brosse. La brosse entoure ensuite la semence (sur ses quatre faces) et l’enserre à mesure que la courroie se dirige vers le bas du sillon, garantissant ainsi l’absence totale de mouvement pendant le déplacement sur la longueur de la cartouche.

Une fois que le balai a atteint la poulie inférieure, le système BrushBelt s’écarte à nouveau afin de relâcher la semence. Celle-ci est libérée grâce à la force centrifuge, ce qui évite tout blocage dans la courroie, même avec des semences traitées. La conception du système BrushBelt et de la cartouche offre également l’avantage de faire correspondre la trajectoire arrière de la semence avec la vitesse de déplacement en marche avant du semoir. Cela permet un positionnement précis de la semence, sans rebonds ni ricochets au fond du sillon.

Le conditionneur BrushBelt engage les poils de la brosse

Le conditionneur BrushBelt engage les poils de la brosse

La cartouche ExactEmerge de John Deere est auto-nettoyante. Lorsqu’un utilisateur applique des traitements de semences ou doit semer dans des sols humides ou aux conditions variables, la conception du système de dépose dans le sillon permet d’éliminer la boue et les accumulations de produits de traitement pour une productivité toujours supérieure. Lorsque les poils du balai s’écartent autour des poulies, la force centrifuge élimine également la boue et les accumulations de produits de traitement au moment de déposer la semence. Une produite de conditionnement de brosse est ajouté juste avant le point auquel la brosse retourne dans la cartouche.

Cela remplit deux fonctions :

- Le nettoyage du balai et l’élimination d’éventuelles accumulations de produits de traitement.

- Il remet la courroie en état après le positionnement des semences et empêche les poils de se coller les uns aux autres.

La proximité de la brosse aide au nettoyage du capteur

La proximité de la brosse aide au nettoyage du capteur

Un autre avantage du système en comparaison à un tube de descente est le fait que la brosse agit également comme accessoire de nettoyage pour le capteur de semences ExactRate. Avec un tube de semences, l’agriculteur doit parfois nettoyer les capteurs pour que la production soit correctement documentée. L’élimination de cette tâche permet de gagner en temps utile.

Système BrushBelt séparé du système de dépose dans le sillon

Système BrushBelt séparé du système de dépose dans le sillon

Le système BrushBelt ne nécessite pas d’entretien et offre une durée de vie conçue pour correspondre à celle des autres pièces d’usure. En raison des variations dues aux types de sols et de parcelles, il est recommandé de remplacer simultanément le système BrushBelt et les ouvreurs à double disque.

Le remplacement de la courroie est très simple. Un loquet permet de séparer le distributeur du système de dépose dans le sillon. Saisissez la cartouche par la poignée et tirez-la vers le corps afin de la séparer du moteur électrique. Soulevez le système de dépose dans le sillon et démontez le faisceau de câblage du capteur ExactRate afin de séparer complètement la cartouche de l’unité de rangs.

La courroie est protégée par deux protections en plastique pouvant être déconnectées ; démontez ces protections puis tournez la molette circulaire de tension des ressorts (marquée d’une flèche jaune) afin de relâcher la tension des ressorts. Une fois la tension relâchée, tirez sur la courroie pour l’extraire. Il est également recommandé de remplacer simultanément la bande d’usure en acier inoxydable (celle-ci se démonte facilement sans outils).

REMARQUE : Il est recommandé d’utiliser un mélange de talc et de graphite avec le système ExactEmerge. On obtient des résultats optimaux avec un mélange de 80 % de talc et de 20 % de graphite. L’utilisation de mélanges de talc et de graphite est réglementée dans certaines régions ; vous pouvez dans ce cas utiliser l’agent de fluidification de Bayer CropScience.

Contrôleur de dosage SeedStar™ XP

Aperçu de SeedStar XP

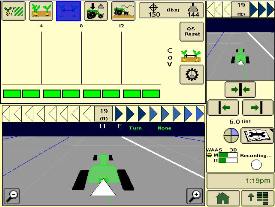

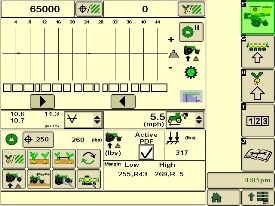

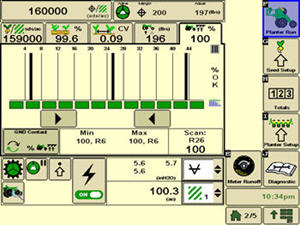

Illustration de SeedStar XP sur la console GreenStar 3 2630

Illustration de SeedStar XP sur la console GreenStar 3 2630

Illustration de SeedStar XP sur la console GreenStar 2 1800

Illustration de SeedStar XP sur la console GreenStar 2 1800

S’appuyant sur l'expérience de SeedStar 2, le système SeedStar XP fait passer le contrôle de l’ensemencement au niveau supérieur. Associé à une console GreenStar™ (GS) (GS 2600, GS 2630, ou console d’entrée de gamme GS2 1800), le contrôleur de dosage SeedStar XP fournit plus d’informations sur le processus d’ensemencement à l’opérateur en cabine du tracteur.

Les renseignements spécifiques concernant la performance du semoir lui permettent d’effectuer les réglages nécessaires pour optimiser l’instrument.

Les fonctions d'ensemencement SeedStar XP sont parfaitement intégrées à la gamme d'applications AMS telles que le système Swath Control Pro™ pour les semoirs, le système de guidage automatique GreenStar AutoTrac™, le centre des opérations John Deere, la documentation et d'autres. Les technologies d’ensemencement intégrées, qui permettent de mieux utiliser vos équipements avec facilité, ne constituent qu’une partie de l’offre SeedStar XP.

Contrôle de la séparation des semences SeedStar XP

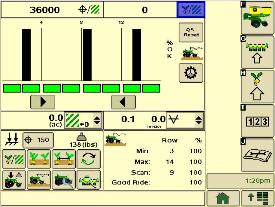

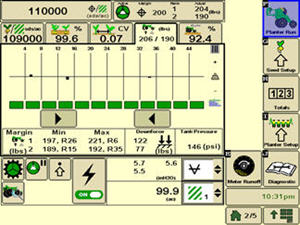

Page d’exécution du semoir à séparation des semences SeedStar XP

Page d’exécution du semoir à séparation des semences SeedStar XP

La compréhension de la performance de séparation du système de dosage du semoir est essentielle pour minimiser la quantité de semis multiples ou manqués. Le système de contrôle de dosage SeedStar XP fournit une information en temps réel, en provenance des éléments semeurs, sur l’efficacité globale de la séparation des semences.

Comme l'illustre la capture d’écran ci-dessus, les différentes informations relatives aux semis multiples sont affichées dans la partie supérieure de la barre d’aperçu du semoir, avec celles relatives aux semis manqués dans la partie inférieure. L'utilisateur peut ainsi d'un seul regard prendre connaissance des données relatives aux semis manqués ou multiples par élément semeur.

Sur la page de d'exécution du semoir à séparation de semences, les informations concernant les éléments semeurs ayant le plus fort pourcentage de semis manqués et multiples sont également fournies afin de réaliser les réglages nécessaires à une meilleure optimisation du semoir.

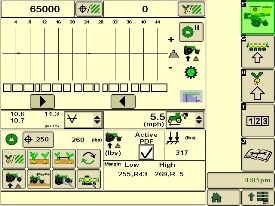

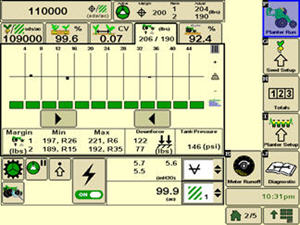

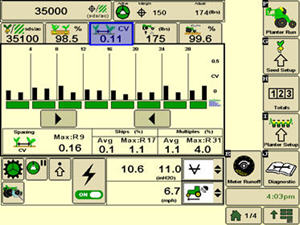

Page d’exécution du semoir à dynamique de conduite de l’élément semeur SeedStar XP

Page d’exécution du semoir de précision à dynamique de conduite SeedStar XP

Page d’exécution du semoir de précision à dynamique de conduite SeedStar XP

Lors de l'utilisation d’un semoir, la vitesse de déplacement et les conditions du champ peuvent influencer la quantité de rebonds des éléments semeurs. Des rebonds excessifs d’éléments semeurs ou le mouvement vertical peuvent entraîner des défaillances du système de dosage. Pour mieux apprécier la quantité de mouvements verticaux des éléments semeurs lors du déplacement sur la parcelle, le contrôleur de dosage SeedStar XP fournit des informations en temps réel sur les dynamiques de conduite des éléments semeurs.

Comme le montre la capture d’écran ci-dessus, le système SeedStar XP fournit, grâce à chaque nœud de capteurs monté sur le semoir, des informations sur la dynamique de conduite. Chaque nœud de capteurs transmet des informations sur la dynamique de conduite du semoir par section de châssis, afin de permettre à l’opérateur de procéder aux réglages nécessaires à l'amélioration de l'efficacité globale de l’ensemencement.

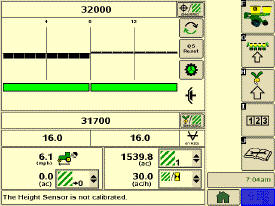

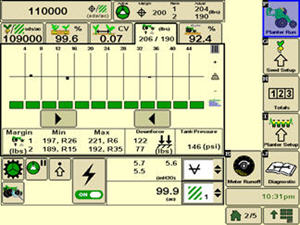

Page d'exécution du semoir à pression verticale de l'élément semeur SeedStar XP

Page d'exécution du semoir à pression verticale SeedStar XP

Page d'exécution du semoir à pression verticale SeedStar XP

Alors que les semoirs à pression verticale de l’élément semeur passent graduellement d'un système à ressorts au système pneumatique, il convient de comprendre la nature de la pression verticale appliquée au sol lorsque l'on utilise le semoir.

Les conditions de sols, d’humidité, etc., étant variables durant l’ensemencement, il est indispensable de pouvoir changer la pression verticale pour chaque élément semeur de manière à ce que les ouvreurs Tru-Vee™ disposent de la force nécessaire pour pénétrer le sol. Néanmoins, dans certaines conditions, une trop forte pression verticale appliquée sur les éléments semeurs pour maximiser la pénétration de l’ouvreur peut faire que la roue-guide compacte les parois latérales.

Le compactage des parois latérales du sillon d’ensemencement peut entraîner le développement de racines aplaties (en forme de hache), ou de racines incapables de pénétrer dans la terre du sillon d’ensemencement. Cela peut entraîner une faible poussée des plantes et affecter au final le rendement global de la récolte.

Grâce au contrôleur de dosage SeedStar XP, les informations sur la pression verticale de l’élément semeur sont relevées par le capteur de pression au sol et les nœuds de capteurs, et sont transmises à la console GreenStar 2 (GS2) dans la cabine du tracteur (comme illustré ci-dessus). Les informations relatives à la pression verticale de l’élément semeur sont affichés dans la partie supérieure de la barre d’aperçu du semoir avec plus d'informations dans la partie inférieure.

Deux options de commande différentes sont disponibles sur les semoirs des séries 1775NT, 1795 et DB avec pression verticale pneumatique. Le système de pression verticale pneumatique de série requiert un contrôle manuel de la pression afin de conserver les résultats d’ensemencement voulus ou la marge des éléments semeurs. La pression verticale pneumatique en option offre une meilleure exploitation des capacités du contrôleur de dosage SeedStar XP en libérant l’opérateur des réglages de pression verticale constante et en contrôlant activement le système de pression verticale afin de conserver la marge cible désirée.

Surveillance de l’espacement des semences SeedStar XP

Page d’exécution de SeedStar XP pour l’espacement des semences

Page d’exécution de SeedStar XP pour l’espacement des semences

Au cours du processus d’ensemencement, il est crucial d’avoir un bon espacement entre les semences pour créer les conditions de culture optimales afin d'optimiser le rendement de la récolte.

Aujourd’hui, de nombreux éléments sont réglés sur le semoir avant l’ensemencement afin d’optimiser la performance globale d’espacement entre les semences. Jusqu'ici, une fois ces réglages effectués, les informations sur la performance effective d’espacement entre les semences au cours de l’ensemencement étaient cependant absentes du système de surveillance du semoir. Grâce à SeedStar XP, les informations d’espacement entre les semences sont désormais transmises en direct par l’intermédiaire de la console GreenStar, et l’utilisateur peut ainsi voir exactement ce qui se passe au niveau du semoir.

Le contrôleur de dosage SeedStar XP transmet les informations d’espacement sur le graphique en barres (comme illustré à gauche) pour une compréhension plus facile des performances d’espacement du semoir. De plus, des informations concernant les semis manqués et multiples sont également fournies pour comprendre les performances réelles du système de dosage du semoir et d’autres fonctions connexes du système afin de réaliser les réglages nécessaires le cas échéant.

REMARQUE : Les informations relatives à l’espacement des semences et à la séparation des semences ne sont disponibles que pour des ensemencements avec des taux de descente des semences inférieurs à 40 semences/seconde, tel le maïs. Pour les ensemencements à densité plus importante tel le soja, le système ne fournit pas d’informations d’espacement et de séparation car la quantité de graines semées par seconde est bien plus élevée.

Page de performance du semoir SeedStar XP

Détails du semoir SeedStar XP

Détails du semoir SeedStar XP

Avec la capacité de contrôler les changements des paramètres de rendement d’ensemencement telles que la séparation des semences et la pression verticale de l'élément semeur, l’affichage de tous les éléments de rendement du semoir sur un seul écran est nécessaire pour comprendre l’ensemble du système d’ensemencement. SeedStar XP combine tous les éléments du rendement d’ensemencement sur un seul écran couleur, avec une vue d’ensemble du semoir permettant une compréhension rapide des fonctionnalités d’ensemencement.

Demi-écrans SeedStar XP et autres caractéristiques

Demi-écran de séparation des semences SeedStar XP

Demi-écran de séparation des semences SeedStar XP

Demi-écran d’espacement des semences SeedStar XP

Demi-écran d’espacement des semences SeedStar XP

Les autres fonctions de contrôle de SeedStar XP incluent :

- Capacité de contrôler chaque élément semeur et les performances globales du semoir en termes d’espacement entre les graines, d'individualisation des graines et de pression verticale de l’élément semeur

- Applications à écran partagé permettant d’utiliser des fonctions de guidage telles que le système de guidage automatique AutoTrac™

- Affichage à l’écran des nœuds de capteurs/capteurs de pression verticale une fois qu’ils sont configurés dans l’application des réglages de la console

- Affichage en couleur des icônes pour une reconnaissance facile et une esthétique d’ensemble intuitive

- Commandes du système de pression verticale pneumatique avec l’application de la console GS

Caractéristiques originales de contrôle du système SeedStar 2

Le système SeedStar XP conserve toutes les caractéristiques appréciées des exploitants du système SeedStar 2 :

-

Vue d'ensemble du semoir. Permet à l’utilisateur de visualiser les niveaux relatifs à la densité de peuplement de chaque rang sur un seul écran.

-

Étalonnage automatique des soupapes. Grâce à l'entraînement à taux variable (VRD) SeedStar, cela est désormais réalisé automatiquement. L'étalonnage manuel des soupapes hydrauliques n'est plus nécessaire.

-

Fréquence accrue des mises à jour du peuplement. Le système SeedStar met maintenant à jour les niveaux de peuplement une fois par seconde au démarrage du semoir, puis environ une fois toutes les trois secondes.

-

Cartographie des taux réels d’ensemencement. Lorsqu'ils sont combinés avec la documentation, les taux d'ensemencement réels et cibles peuvent désormais être cartographiés dans le Centre d'opérations John Deere.

-

Reprogrammation à l’aide du réseau CAN par le biais du système de diagnostic Service ADVISOR™.

-

Enregistreur d’événement/de diagnostic amélioré. Sur les semoirs VRD SeedStar à entraînement à taux variable, des informations de diagnostic supplémentaires sont disponibles, ainsi qu’un enregistreur d’événement pour recueillir les données de performance du système à un moment donné.

-

Possibilité de faire tourner les moteurs selon le niveau de peuplement. Sur les semoirs VRD SeedStar, l'opérateur utilisant plusieurs systèmes de moteur peut faire tourner chaque moteur à un régime différent, et obtenir ainsi différents niveaux de peuplement avec un même semoir.

-

Alarme de pression d’engrais élevée configurable par l’utilisateur. Prévient l’opérateur lorsque la pression d’engrais atteint un niveau donné.

-

Démarrage rapide automatique pour VRD SeedStar. L’opérateur n’a plus besoin d’appuyer sur le bouton de démarrage rapide lors des virages en fin de rang pour reprendre l’ensemencement.

-

Sélection automatique de source de vitesse du tracteur. Avec un tracteur de la série 8000/9000, le système peut sélectionner la vitesse par radar ou autoriser la saisie manuelle d'une vitesse.

Organes et fonctionnement

Contrôleur principal 2 du semoir

Contrôleur principal 2 du semoir

Assemblage de nœud de capteurs installé

Assemblage de nœud de capteurs installé

Le contrôleur de dosage SeedStar XP contient les éléments suivants pour la prise en charge du transfert de données d’ensemencement sur les afficheurs GS 2 :

- Contrôleur d’ensemencement/contrôleur (SMVR) à taux variable avec le logiciel année modèle 2011 ou plus récent

- Contrôleur principal 2 du semoir (installé sur tous les modèles compatibles SeedStar XP pour l’année modèle 2011 ou plus récent)

- Nœud(s) de capteurs

- Ensemble de capteurs de pression verticale

Le contrôleur principal 2 du semoir traite les données d’éléments semeurs en provenance des nœuds de capteurs montés sur le boîtier moulé de la tête de l’élément semeur. Les informations traitées sont ensuite envoyées au contrôleur SMVR, qui l’intègre aux informations d’affichage transmises à la console GS.

Les ensembles de capteur de pression verticale sont disponibles sur les éléments à rangs équipés de nœuds de capteurs. L’ensemble de capteurs de pression verticale est monté avec la poignée de réglage de la profondeur de la roue de jauge et fournit les informations de pression de celle-ci au nœud de capteurs respectif pour le traitement des données.

Capteur de pression verticale installé

Capteur de pression verticale installé

Ensemble de capteurs de pression verticale

Ensemble de capteurs de pression verticale

Selon la taille du semoir, différentes configurations de nœuds de capteurs et de capteurs de pression verticale sont installées en support du système SeedStar XP.

Contrôleur de dosage SeedStar™ 2

Innovation intégrée – C'est ce que les conducteurs apprécieront avec le contrôleur de dosage SeedStar 2 et la console GreenStar™ 2. Le nombre croissant d’hectares combiné à l’augmentation des coûts de semence rend nécessaire de pouvoir comprendre facilement les fonctions du semoir et d’en surveiller les performances. Il faut donc que chaque graine soit utilisée de façon optimale, et c'est que permet le système SeedStar 2.

Le système de contrôle SeedStar 2 est un contrôleur de densité d’ensemencement, avec affichage couleur et multifonction qui est utilisé en association avec la famille des afficheurs GreenStar (console CommandCenter™ Génération 4 avec activation Premium, GS 2630, consoler GS 2600 ou console d’entrée de gamme GS2 1800). Pour plus de commodité, les fonctions d'ensemencement de SeedStar 2 sont entièrement intégrées à la gamme complète des applications AMS : guidage, cartes de couverture et documentation d’exploitation peuvent être affichés sur une seule console.

Lorsqu’un système SeedStar 2 est utilisé sur un semoir, le contrôleur ComputerTrak™ est superflu. Toutes les informations essentielles sur l’ensemencement sont centralisées et affichées en un seul endroit et facilement lisibles.

Fonctionnalités de SeedStar 2

Page d’exécution du semoir de précision à écran complet SeedStar 2

Page d’exécution du semoir de précision à écran complet SeedStar 2

Convivial, SeedStar 2 est muni de toutes les fonctionnalités utiles déjà offertes sur le système SeedStar et intègre la nouvelle génération d’améliorations. Par exemple, à l’écran, les indicateurs en couleur montrent l’état de l’embrayage ou de débrayage de l'entraînement. De plus, des barres de vue d’ensemble de semoir à trois couleurs (noir, orange ou rouge) indiquent visuellement à l’opérateur le peuplement des rangs.

Le système SeedStar 2 utilise les couleurs et également une interface opérateur intuitive basée sur des icônes et des dossiers. Les icônes sont faciles à comprendre dans les différentes langues et réduisent la nécessité de rajouter du texte. Des icônes pour la page d’exécution principale du semoir, la configuration du semoir, la configuration des semences/récoltes, les totaux et les diagnostics sont situées à proximité des touches de fonction de la console. Pour la configuration, il suffit de sélectionner l’icône appropriée, puis de choisir les onglets pour entrer/sélectionner des informations.

Le système de contrôle SeedStar 2 offre toutes les caractéristiques et les fonctionnalités du système ComputerTrak 350, et plus encore. Il permet de contrôler les fonctions suivantes du semoir :

- Peuplement/espacement dans les rangs

- Anomalie de rang

- Densité moyenne (pour l'ensemble du semoir et par section d'entraînement à taux variable)

- Niveau d'aspiration

- Pression d'engrais

- Compteur d'hectares

- Superficie totale

- Vitesse du tracteur

De plus, des informations opérationnelles sur le semoir sont fournies par le contrôleur de dosage SeedStar 2. Ces informations comprennent les graphiques de densité d'ensemencement, les paramètres de pression du disque de distribution des semences et les recommandations de réglage du système de distribution d'engrais liquide avec pompe à piston.

Tous les systèmes SeedStar 2 peuvent, grâce à un contrôleur unique, exécuter les fonctions de contrôle de l’ensemencement et d’entraînement à taux variable. Le système de contrôle SeedStar 2 est nécessaire pour le contrôle de l’entraînement à taux variable (VRD). Même si le semoir peut ne pas être équipé du VRD SeedStar 2, le système de contrôle SeedStar 2 est disponible et permet une installation ultérieure du VRD.

Améliorations SeedStar 2

Page d’exécution du semoir de précision à deux moitiés d’écrans SeedStar

Page d’exécution du semoir de précision à deux moitiés d’écrans SeedStar

Système SeedStar 2 affichant un état débrayé sur une demi-largeur

Système SeedStar 2 affichant un état débrayé sur une demi-largeur

Les caractéristiques du semoir de précision amélioré SeedStar 2 incluent :

- Intégration de la console GreenStar 2. Élimine le besoin d’utiliser la console GS2 2600 en mode GreenStar d’origine ou d’utiliser deux consoles.

- Icônes intuitives, faciles à utiliser

- Page d’exécution sur demi ou plein écran

- Statut d’entraînement en couleur, à l’écran : un coup d'oeil rapide sur la console indique à l’opérateur si le débrayage demi-largeur est engagé ou désengagé.

- Barre de vue d’ensemble à trois couleurs de peuplement du semoir. Une barre noire indique que le peuplement est proche de la cible et dans les limites établies ; une barre orange signifie que le peuplement est supérieur/inférieur au point de réglage de l’alarme; une barre rouge indique que le peuplement est hors de la plage de réglage ou qu’aucun ensemencement n’est effectué.

- Indicateur de l'entraînement à taux variable VRD en couleur en trois parties. Chaque partie du graphique circulaire des engrenages VRD prend la couleur verte lorsque le capteur de mouvement des roues est actif, le semoir est abaissé et les entraînements sont engagés.

Caractéristiques originales du système de contrôle SeedStar

Le système SeedStar 2 conserve toutes les caractéristiques appréciées des exploitants du système SeedStar :

-

Vue d'ensemble du semoir. Permet à l’utilisateur de visualiser les niveaux relatifs à la densité de peuplement de chaque rang sur un seul écran.

-

Étalonnage automatique des soupapes. Grâce à l’entraînement à taux variable (VRD) SeedStar, cela est désormais réalisé automatiquement. L'étalonnage manuel des soupapes hydrauliques n'est plus nécessaire.

-

Fréquence accrue des mises à jour du peuplement. Le système SeedStar met maintenant à jour les niveaux de peuplement une fois par seconde au démarrage du semoir, puis environ une fois toutes les trois secondes.

-

Cartographie des taux réels d’ensemencement. Grâce au système Field Doc™, il est désormais possible de cartographier les taux d’ensemencement réels et ciblés sur le logiciel Apex™.

-

Reprogrammation à l’aide du réseau CAN par le biais du système de diagnostic Service ADVISOR™.

-

Enregistreur d’événement/de diagnostic amélioré. Sur les semoirs VRD SeedStar à entraînement à taux variable, des informations de diagnostic supplémentaires sont disponibles, ainsi qu’un enregistreur d’événement pour recueillir les données de performance du système à un moment donné.

-

Possibilité de faire tourner les moteurs selon le niveau de peuplement. Sur les semoirs VRD SeedStar, l'opérateur utilisant plusieurs systèmes de moteur peut faire tourner chaque moteur à un régime différent, et obtenir ainsi différents niveaux de peuplement avec un même semoir.

-

Alarme de pression d’engrais élevée configurable par l’utilisateur. Prévient l’opérateur lorsque la pression d’engrais atteint un niveau donné.

-

Démarrage rapide automatique pour VRD SeedStar. L’opérateur n’a plus besoin d’appuyer sur le bouton de démarrage rapide lors des virages en fin de rang pour reprendre l’ensemencement.

-

Sélection automatique de source de vitesse du tracteur. Avec un tracteur de la série 8000/9000, le système peut sélectionner la vitesse par radar ou autoriser la saisie manuelle d'une vitesse.

Entraînement à taux variable d’ensemencement (VRD) avec désaccouplement de demi-largeur ou à trois largeurs

VRD illustré sur un semoir 1775NT

VRD illustré sur un semoir 1775NT

L’entraînement à taux variable d’ensemencement assure un rendement d’ensemencement optimal, en utilisant un, deux ou trois moteurs hydrauliques (selon le modèle) pour actionner l’arbre de transmission d’ensemencement. La commande hydraulique de l'entraînement du système de dosage de semences permet de modifier la vitesse d'ensemencement en marche à l'aide de la console installée en cabine.

Combiner cette flexibilité avec l’option d’ensemencement cartographique, et les taux d’ensemencement s’ajustent automatiquement selon une carte de prescription.

Des systèmes à moteur unique ou ou double pour entraînement à régime variable sont disponibles pour tous les semoirs John Deere, à l’exception du châssis rigide 1785. Les systèmes à moteur double ou triple sont habituellement utilisés sur les plus grands semoirs (à 12 rangs ou plus) et offrent une capacité du désaccouplement de l’entraînement de demi-largeur ou à trois largeurs.

L’entraînement à taux variable (VRD) est disponible en option d'usine sur la plupart des semoirs. Des systèmes à moteur unique ou double sont disponibles kit de mise à niveau pour la plupart des semoirs, par contre, la version à trois moteurs n’est pas disponible en kit.

Le système VRD d’ensemencement requiert le contrôleur de dosage SeedStar™ et un signal d’entrée par radar. Le radar du tracteur ou celui du semoir peut être utilisé. Le radar du semoir doit être commandé séparément.

L’entraînement à taux variable fournit les avantages suivants par rapport aux systèmes courants d’entraînement par contact de pneus :

-

Les changements de débit sont presque instantanés ; il n’y a pas d’augmentation ni de diminution de débit progressives du système, comme dans certains systèmes concurrents

- L’opérateur peut adapter la densité d’ensemencement en fonction des différents types de sol ou de pratiques d’irrigation

- La conception John Deere offre davantage de sécurité à l’opérateur, en éliminant les ralentissements potentiels qui affectent certains systèmes concurrents d’entraînement à taux variable

Désaccouplement d’entraînement de demi-largeur

Le désaccouplement de demi-largeur de l'entraînement est idéal pour les exploitants qui veulent pouvoir contrôler les coûts de semence. Cette fonction aide les opérateurs à déposer les semences dans la zone désirée et limite la superposition des d’ensemencements, inutilement coûteux.

Le désaccouplement de demi-largeur de l'entraînement permet aux opérateurs de désactiver une moitié du semoir pour l’ensemencement des fins de rang ou des rangs en pointe, etc. Les semoirs équipés du taux variable ont besoin de deux moteurs d’entraînement pour utiliser la fonction de désaccouplement de demi-largeur.

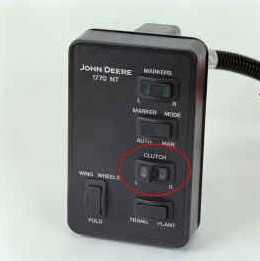

Désaccouplement de demi-largeur de l'entraînement dans le boîtier de commande du châssis

Désaccouplement de demi-largeur de l'entraînement dans le boîtier de commande du châssis

Dans le cas des semoirs 1765, 1765NT et 1775 à 12 rangs, une seule boîte de distribution est requise pour les semoirs commandés avec entraînement à taux variable et désaccouplement de demi-largeur.

Pour les semoirs à repliage avant 1775NT, 1775NT avec trémie CCS™ et 1795, l’interrupteur de désaccouplement de demi-largeur de l’entraînement est contenu dans le boîtier de commande du châssis, idéalement situé dans la cabine du tracteur. Cette fonction coupe facilement l’entraînement de la moitié droite ou gauche du semoir des systèmes de dosage de semences des éléments semeurs.

Désaccouplement de l’entraînement à trois largeurs

Commande du désaccouplement de l’entraînement à trois largeurs

Commande du désaccouplement de l’entraînement à trois largeurs

Le désaccouplement de l’entraînement à trois largeurs est en option sur les semoirs 1725 à 12 rangs et de série sur les semoirs 1725 16 rangs 76 cm (30 po). Cette fonction est activée par trois interrupteurs distincts montés sur la console (boîtier de commande) et situés dans la cabine du tracteur pour plus de commodité. Cette fonction permet de d'arrêter facilement les éléments semeurs de chaque rang, d’une, deux ou trois largeurs d’entraînement, indépendamment les unes des autres.

Le double moteur électrique 56 V donne l'avantage aux éléments semeurs ExactEmerge™

Deux moteurs électriques sans balais de 56 V

Deux moteurs électriques sans balais de 56 V

Gagnez en productivité grâce aux deux moteurs électriques sans balais de 56 V

Gagnez en productivité grâce aux deux moteurs électriques sans balais de 56 V

Les deux moteurs électriques sans balais de 56 V donnent l’avantage au ExactEmerge par rapport à tous les autres modèles disponibles sur le marché. Un moteur contrôle le système de dosage à hautes performances, et le second gère les contrôles BrushBelt™. Ils bénéficient tous les deux d’un contrôle en boucle fermée grâce au contrôleur d’unité de rang ExactEmerge qui garantit un régime optimal (tours/min).

Le moteur est contrôlé à raison de 200 signaux par seconde. Une décision de contrôle toutes les 5 millisecondes. Le contrôleur permet également à chaque moteur de fonctionner à un régime propre, indépendant de celui du second moteur. La vitesse de dosage est déterminée en fonction d’une combinaison de la vitesse au sol et du taux de population souhaité, et la vitesse de BrushBelt doit rester constante par rapport à la vitesse au sol à l’avant du semoir de manière à placer la graine au fond du sillon avec une précision maximale.

Les moteurs sans balais ne nécessitent aucun entretien

Les moteurs sans balais ne nécessitent aucun entretien

Performances — Les moteurs sans balais de 56 V ont fait leurs preuves dans les milieux industriels les plus difficiles, soit une garantie de performances optimales de l’unité de rang dans toutes les conditions. L’avantage du 56 V par rapport aux autres moteurs électriques disponibles sur le marché qui fonctionnent en 24 V et qu’il nécessite un ampérage bien plus faible.

L’ampérage est le force de l’électricité qui génère le plus de contrainte et de chaleur au niveau du moteur et de ses organes. Les moteurs sans balais ne nécessitent aucune maintenance et offrent au cultivateur la solution optimale pour des performances supérieures avec une quantité de travail réduite.

Améliorez vos capacités de récolte grâce aux moteurs électriques sans balais

Améliorez vos capacités de récolte grâce aux moteurs électriques sans balais

Le contrôle des coûts entrants et l’amélioration de la productivité comptent aujourd’hui parmi les besoins essentiels du producteur. Gérer le débit de semence, réduire les pertes de rendement et améliorer les capacités de récolte sont des caractéristiques typiques des unités de rang ExactEmerge avec obturation électrique.

La version à entraînement électrique de l’unité de rang RowCommand™ réduit potentiellement la consommation de semence de 2 à 8 % en contrôlant indépendamment le système de dosage et BrushBelt au lieu d’utiliser un embrayage qui laisse encore quelques graines tomber dans le tube une fois désengagé.

Options de nettoyage de rangs pour répondre aux besoins de gestion des résidus

Le rendement des récoltes ayant augmenté depuis quelques années, il en est de même pour la quantité de résidus laissés dans les champs après la récolte. En même temps, les pratiques de labourage ont évolué, avec différentes opérations de labourage qui conservent de grandes quantités de résidus en surface, sans oublier les pratiques sans labour. Les nettoyeurs de rangs sont des outils essentiels pour traiter cette quantité accrue de résidus.

Le groupe John Deere Seeding offre un large choix d’options de produits de nettoyage de rangs pour répondre aux besoins opérationnels des producteurs. La compatibilité varie en fonction du modèle, de l’espacement des rangs et des autres équipements d’ensemencement.

Nettoyeur de rangs monté sur élément semeur avec réglage par vis

Nettoyeur de rangs monté sur élément semeur avec réglage par vis

Nettoyeur de rangs monté sur élément semeur avec réglage par vis

Le nettoyeur de rang monté sur élément semeur et réglable par vis est fixé directement sur la plaque frontale de l'élément semeur, de façon à placer les éléments de travail du sol juste devant les lames de l’ouvreur de l'élément semeur et les roues de jauge. Cette proximité permet aux roues de jauge de contrôler la profondeur du nettoyeur de rangs, ainsi que de l'élément semeur. Cette conception compacte assure une compatibilité maximale avec les ouvreurs à engrais et autres accessoires de semoir.

Les roues SharkTooth® font partie de l'équipement de série du nettoyeur de rangs monté sur l'élément semeur. La conception à dents déportées de la roue assure un passage libre pour les ouvreurs des éléments semeurs tout en résistant à l'accumulation de résidus sur la roue. Le bouton de réglage par vis est accessible par le haut des bras parallèles, fournissant un accès pratique pour effectuer les réglages. Le nettoyeur de rangs peut être réglé par incréments de 1,6 mm (1/16 po), offrant ainsi une flexibilité maximale pour satisfaire les exigences de conditions variables.

Nettoyeur de rangs flottant avec coutre monté sur l'élément semeur

Nettoyeur de rangs flottant avec coutre monté sur l'élément semeur

Nettoyeur de rangs flottant avec coutre monté sur l'élément semeur

Le nettoyeur de rangs flottant permet d'utiliser un accessoire de nettoyage en même temps qu'un coutre monté sur l'élément semeur. Cette combinaison est souvent recommandée pour les charges comportant beaucoup de résidus et les conditions d’ensemencement avec travail du sol réduit difficiles. Le nettoyeur de rangs dégage le passage pour l’élément semeur, tandis que le coutre monté sur ce dernier aide à la pénétration dans des conditions de sols difficiles.

L’adaptation du coutre monté sur élément semeur implique de placer les roues écartant les résidus plus en avant de la plaque frontale de l’élément semeur que dans le cas du nettoyeur de rang à vis de réglage. Pour conserver les performances, ce nettoyeur de rang dispose d’une capacité de flottement au-dessus du sol d’une profondeur minimale définie.

Les bandes de contrôle de profondeur standard des roues donnent aux roues du nettoyeur de rangs la possibilité de flotter indépendamment des ouvreurs de l’élément semeur, ce qui permet aux deux d'être efficaces sur différents types de terrains. Si besoin, le nettoyeur de rangs peut également être mis dans une position non-flottante en le fixant simplement à travers le support. Cet nettoyeur de rangs comporte également des roues SharkTooth de série.

Le nettoyeur de rangs flottant muni d’un coutre monté sur l'élément semeur est désormais proposé en option installée en usine. Comme la compatibilité et les détails varient en fonction des modèles, consultez les liens ci-dessous pour obtenir des informations sur les différents modèles de semoirs.

- Nettoyeur de rangs flottant pour 1705, 1715, 1725, 1765NT, 1765, 1775 Flex, 1785

- Nettoyeur de rangs flottant pour 1775NT

SharkTooth est une marque déposée de Manufacturing.

REMARQUE : Les nettoyeurs de rangs à réglage par vis ne sont pas compatibles avec les éléments semeurs MaxEmerge™ 5e avec de longs bras parallèles.

REMARQUE : Différentes options sont disponibles pour les modèles DB : soit couteaux montés sur l'élément semeur avec nettoyeurs de rangées à réglage de vis, soit nettoyeurs de rangs pneumatiques (uniquement compatibles avec les modèles MaxEmerge 5e ou ExactEmerge™). Le DB60T est uniquement disponible sans l'option de nettoyeurs de rangs.

Pression verticale pneumatique active

Montage du compresseur de la pression verticale pneumatique active

Montage du compresseur de la pression verticale pneumatique active

Moteur hydraulique

Moteur hydraulique

Le système de pression verticale pneumatique actif John Deere facilite encore plus l'obtention de la précision d'ensemencement désirée. Un compresseur entraîné hydrauliquement fonctionne avec les systèmes SeedStar™ 3 HP et SeedStar XP pour automatiser le contrôle de la pression verticale. Il suffit de régler la valeur de la marge désirée de l'élément semeur, et le système de pression verticale pneumatique actif fonctionnera automatiquement. Ce système est conçu pour s'assurer que le semoir maintiendra cette pénétration du sol précise pour assurer une profondeur d'ensemencement uniforme, sans compactage latéral du sol. Le système est réglé par défaut d'usine selon une marge cible d'appui au sol de 45,4 kg (100 lb), mais ce réglage peut être modifié en fonction des conditions variables du champ. Cela évite au conducteur de faire des réglages manuels fréquents de la pression verticale lorsque les conditions de travail changent. Cela lui permet également de se concentrer sur tous les autres facteurs de semis qui permettent d'augmenter le rendement, comme la gestion des doubles et de l'espacement entre les graines.

Ce système propose également une fonction de contrôle de partage des rangs pour les semoirs à rangs divisés DB et 1795 (non disponible en France). En plus de contrôler activement le système de pression verticale pneumatique sur l'ensemble du semoir, le système actif John Deere contrôle indépendamment les rangs avant et arrière du semoir à rangs divisés. Cela compense les différences de pression verticale requises entre les rangs, associées à l'utilisation de différents accessoires de labourage ou d'insecticide, et permet de conserver une profondeur d'ensemencement précise et une même marge d'un rang à l'autre.

Un système de pression verticale pneumatique active est disponible installé en usine ou en kit de mise à niveau. Des systèmes de pression verticale pneumatique sont proposés en équipement de série sur tous les semoirs des séries 1705 et DB.

Page d'exécution du semoir à pression verticale de l'élément semeur SeedStar XP

Page d'exécution du semoir à pression verticale SeedStar XP

Page d'exécution du semoir à pression verticale SeedStar XP

La commande active de la pression verticale est intégrée dans le système de surveillance SeedStar XP. On remarque seulement quelques petits changements à l'écran, mais qui simplifient les opérations grâce à des commandes automatisées.

La marge est le poids en charge sur les roues de jauge de profondeur. Il assure le compactage souhaité du lit d'ensemencement tel que le conducteur l'a défini.

Une fois qu'une marge cible a été définie, saisir la valeur dans SeedStar XP et laisser la pression verticale active faire le reste. Le système règle de façon active la pression de l'air dans les coussins d'air pour maintenir une marge constante sur le semoir. Les changements de pression d'air modifient la pression verticale exercée sur l'élément semeur pour compenser et réagir aux conditions variables du champ (différentes pratiques de labourage, types de sol, humidité, etc.).

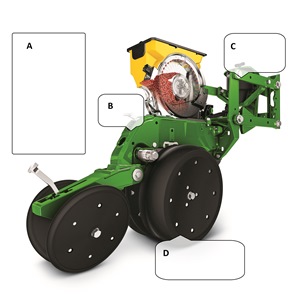

Exemple de marge et pression verticale

Exemple de marge et pression verticale

A) Marge : pression verticale supplémentaire exercée sur un élément semeur au-dessus et au-delà de ce qui est requis pour la pénétration afin d'atteindre la profondeur d'ensemencement. Ce poids supplémentaire sera porté sur les roues de jauge de profondeur.

120 + 80 = (200 – 150) = 23 kg (50 lb) de marge

B) Poids de l'élément semeur : 54 kg (120 lb)

C) Pression verticale : force exercée sur l'élément semeur par le circuit des coussins d'air = 36 kg (80 lb)

D) Résistance du sol : 68 kg (150 lb)

Compresseur à entraînement hydraulique

Moteur hydraulique

Moteur hydraulique

Distributeur pneumatique

Distributeur pneumatique

Le compresseur d'air à entraînement hydraulique offre un débit d'air jusqu'à huit fois supérieur pour permettre d'effectuer des changements de pression verticale plus nombreux et plus rapides. Cette conception plus robuste est dotée d'un nouveau réservoir de stockage de 38 litres (10 gal) sur tous les modèles avec pression verticale active.

Avec environ 15,1 l/min (4 gal/min), le besoin hydraulique est minime et est relié au circuit de relevage et de la trémie CCS™ de la machine, et ne nécessite pas de distributeurs (SCV) supplémentaires. Le contrôleur SeedStar XP fonctionne avec l'ensemble de compresseur et de soupapes pour réguler l'air aux ressorts de pression verticale, permettant le contrôle actif.

L'autre caractéristique de la pression verticale active de John Deere est la capacité du distributeur pneumatique à contrôler indépendamment les machines à rangs divisés. Ce système détecte les besoins en pression verticale des rangs avant et arrière séparément et règle indépendamment les pressions d'air avec le distributeur pneumatique double rang s'il est installé. La pression verticale pneumatique active nécessite le contrôleur de dosage SeedStar XP pour activer le contrôle actif.

Appui au sol pneumatique

Ressort de pression verticale pneumatique

Ressort de pression verticale pneumatique

Chaque élément semeur comporte un coussin d'air en caoutchouc entre les bras parallèles. Les coussins d'air sont liés en série pour qu'il soit possible d'ajouter de l'air à tous les rangs ou d'en relâcher à partir d'un même emplacement.

Des ensembles de coussins d'air à pression verticale pneumatiques, des compresseurs d'air et des canalisations d'alimentation de 9,5 mm (3/8 po) individuels sont aussi proposés en kit de mise à niveau.

Régulation automatisée de la dépression

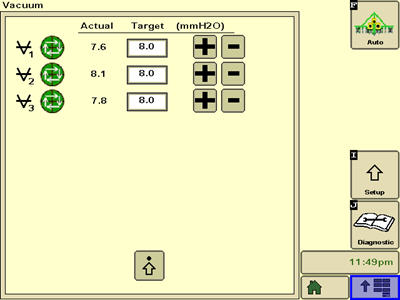

Écran de régulation automatisée de la dépression sur la console GreenStar™ 3 2630

Écran de régulation automatisée de la dépression sur la console GreenStar™ 3 2630

La nouvelle définition du contrôle de dépression. Avant l'introduction de la régulation automatisée de la dépression, l'utilisateur définissait le niveau de dépression en réglant le débit hydraulique de chaque distributeur auxiliaire (SCV). De nombreuses variables altéraient le niveau de dépression tandis que le débit hydraulique restait constant. Ceci pouvait entraîner une densité insuffisante ou excessive, et ainsi compromettre la séparation. Avec la régulation automatisée de la dépression, il n'a plus qu'à définir le niveau de dépression souhaité et laisser le contrôleur s'occuper de la régulation du débit hydraulique. Si des variations de pression surviennent, le logiciel du contrôleur fait varier le débit des SCV afin d'atteindre le niveau de dépression souhaité.

La régulation automatisée de la dépression nécessite un système de surveillance SeedStar™ 3 HP capable de mesurer le débit des conduites hydrauliques de dépression. Le tracteur doit être un tracteur John Deere avec système TECU 3 CAN pour être compatible avec cette fonction. La fonction de régulation automatisée de la dépression permet de contrôler l'ensemble des ventilateurs d'aspiration s'ils disposent chacun de leur propre distributeur auxiliaire. Des ventilateurs d'aspiration plus nombreux améliorent l'utilité et la facilité d'utilisation du semoir.

La régulation automatisée de la dépression n'est pas compatible avec les tracteurs de la série iT4 6R.

Système de commande individuelle des rangs RowCommand™

Le système RowCommand contrôle le débit d’ensemencement

RowCommand sur un élément semeur MaxEmerge™ 5

RowCommand sur un élément semeur MaxEmerge™ 5

Système RowCommand sur un élément semeur MaxEmerge 5 à entraînement par chaîne

Système RowCommand sur un élément semeur MaxEmerge 5 à entraînement par chaîne

La gestion des coûts et l'amélioration de la productivité comptent aujourd'hui parmi les besoins essentiels des exploitants. Le système RowCommand est une solution intégrée John Deere efficace conçue pour répondre à ces besoins croissants. Le système RowCommand gère le débit d’ensemencement, réduit les pertes de rendement et améliore les capacités de récolte sur tous les éléments semeurs avec entraînement Pro-Shaft™ et à entraînement par chaîne MaxEmerge 5.

REMARQUE : le système RowCommand à entraînement par chaîne est uniquement compatible avec les semoirs munis de circuits pneumatiques de pression vers le bas. Sur les semoirs munis de ressorts à pression vers le bas à usage intensif, il y a un risque d'interférence accidentelle avec la chaîne et son installation n'est pas recommandée.

REMARQUE : Le système RowCommand à entraînement par chaîne exige des modifications des supports afin de fonctionner avec les systèmes de dosage à doigts pour le maïs.

REMARQUE : Le système RowCommand à entraînement Pro-Shaft est compatible avec les systèmes de dosage à dépression et les systèmes de dosage à doigts pour maïs sur les éléments semeurs MaxEmerge 5. Toutefois, pour les éléments semeurs à petite trémie, RowCommand est uniquement compatible avec les systèmes de dosage à dépression et n’est pas compatible avec les systèmes de dosage à doigts pour maïs. Les éléments semeurs Pro-Series XP avec systèmes de dosage à doigts pour maïs ne sont pas compatibles avec RowCommand.

Le système RowCommand contrôle le débit d’ensemencement en intégrant des embrayages individuels à faible intensité de courant électrique dans des boîtiers d’engrenages entraînés par chaîne et Pro-Shaft. Les embrayages sont entièrement enfermés dans le boîtier d’engrenages pour les protéger des éléments et des conditions d’exploitation difficiles.

Lorsque l'alimentation électrique est fournie, depuis la commande manuelle ou via le logiciel de contrôle de sections John Deere, les embrayages désengagent les systèmes de dosage de semences et le débit d’ensemencement s’arrête. Le contrôle du débit d’ensemencement des rangs individuels réduit le sursemis au niveau des rangs se terminant en pointes et optimise le placement des semences à l’entrée ou la sortie des tournières.

Organes et fonctionnement

Modules d’alimentation électronique illustrés sur un semoir 1775 NT

Modules d’alimentation électronique illustrés sur un semoir 1775 NT

Embrayage RowCommand sur MaxEmerge 5 avec trémie de 3 boisseaux

Embrayage RowCommand sur MaxEmerge 5 avec trémie de 3 boisseaux

RowCommand est un moyen simple et efficace de contrôler l’ensemencement en rangs individuels. Ne fonctionnant pas à l'air, le système ne requiert ni compresseur, ni conduites d'air ou modules de soupapes.

RowCommand utilise des messages de réseau CAN à basse tension pour envoyer de l’alimentation aux embrayages souhaités pour arrêter l’ensemencement ou couper l’alimentation pour reprendre l’ensemencement.

Une faible puissance est par conséquent nécessaire dans des conditions d’ensemencement normales et, si un embrayage rencontre une panne électrique, le système de dosage de semences continuera l’ensemencement.

Le système RowCommand requiert les cinq éléments de base suivants pour fonctionner :

-

Embrayages électriques

-

Modules d’alimentation électronique (EPM)

-

Système de surveillance SeedStar™ 2 (boîte en coin/contrôleur)

-

Console GreenStar™ (GS)

-

Faisceaux de câblage du semoir

Les embrayages sont enfermés dans des boîtiers d’engrenages entraînés par chaîne et Pro-Shaft étanches pour des années de fonctionnement sans tracas, ainsi qu’une installation et un démontage simples. RowCommand offre un véritable contrôle individuel des rangs jusqu’à 16 embrayages ou sections pour les semoirs de plus de 16 rangs.

Exclusivité RowCommand, les 16 sections de contrôle disponibles peuvent être configurées selon les préférences de l’opérateur. Par exemple, sur un semoir 1775NT de 24 rangs, il est possible d'associer les rangs par paire pour un total de 12 sections de contrôle, ou de commander les 8 rangs extérieurs individuellement et les 16 rangs intérieurs restants par paire, pour un total de 16 sections de contrôle.

Si le contrôleur SeedStar avec RowCommand propose 16 sections de contrôle, un minimum de 152 cm (60 po) de largeur est recommandé par section afin d'optimiser les capacités du système Swath Control Pro™. Comme avec les autres produits Swath Control Pro, un signal StarFire™ 2 est le niveau de précision minimum recommandé pour le fonctionnement.

Semoirs de précision RowCommand à entraînement Pro-Shaft

RowCommand est disponible en option installée en usine, ou sous forme de kit de mise à niveau destiné aux modèles de semoir à entraînement Pro-Shaft suivants (voir le tableau ci-dessous).

| Modèle de semoir | Configuration de rangs |

| 1725 | 12 rangs étroits, 12 rangs larges et 16 rangs étroits |

| 1725 CCS™ | 16 rangs étroits |

| 1765 | 12 rangs étroits |

| 1775 | 12 rangs étroits |

| 1775NT | 12 rangs, 16 rangs et 24 rangs étroits |

| 1775NT CCS | 12 rangs, 16 rangs et 24 rangs étroits |

| 1795 | 12/23 rangs, 12/24 rangs, 16/31 rangs et 16/32 rangs |

| 1795 | 24 rangs de 50 cm (20 po) |

| DB 44 | 24 rangs de 56 cm (22 po) |

| DB 58 | 32 rangs de 56 cm (22 po) |

| DB 60 | 36 rangs de 50 cm (20 po) ou 47 rangs de 38 cm (15 po) |

| DB 66 | 36 rangs de 56 cm (22 po) |

| DB 80 | 32 rangs de 76 cm (30 po) ou 48 rangs de 50 cm (20 po) |

| DB 88 | 48 rangs de 56 cm (22 po) |

| DB 90 | 36 rangs de 76 cm (30 po) |

| DB 120 | 48 rangs de 76 cm (30 po) |

| DR (semoir Deere/Orthman™) 16R40 | 16 rangs de 102 cm (40 po) |

| DR (Deere/Orthman) 18R38 | 18 rangs de 96,5 cm (38 po) |

Semoirs RowCommand à entraînement par chaîne

En ce qui concerne la compatibilité des semoirs de précision, le système RowCommand avec entraînement par chaîne est conçu pour les configurations de semoirs suivantes équipées de systèmes de pression verticale pneumatique.

| Modèle de semoir | Configuration de rangs |

| 1725 | 12 rangs étroits, 12 rangs larges et 16 rangs étroits |

| 1765 | 12 rangs étroits |

| 1775 | 12 rangs étroits |

| 1775NT | 12 et 16 rangs |

| 1775NT CCS | 12 et 16 rangs |

| DB 44 | 24 rangs de 56 cm (22 po) |

Système RowCommand à entraînement par chaîne et pression verticale renforcée

Interférence de la chaîne avec pression verticale renforcée

Interférence de la chaîne avec pression verticale renforcée

Comme l'illustre la photo de gauche, une interférence avec la chaîne peut se produire lorsque vous utilisez le système à entraînement par chaîne RowCommand sur les semoirs équipés de bras parallèles courts et longs et de ressorts de pression verticale renforcés.

REMARQUE : Le système entraîné par chaîne RowCommand n’est compatible qu’avec les semoirs équipés de systèmes de pression verticale pneumatiques. Sur les semoirs équipés de ressorts de pression verticale renforcés, un risque d'interférence avec la chaîne existe et doit être évité.

Système entraîné par chaîne RowCommand et systèmes de dosage à doigts pour le maïs

Dépose du support

Dépose du support

En raison de la conception de l’embrayage RowCommand à entraînement par chaîne, certaines modifications du support de commande des systèmes de dosage à doigts sont nécessaires. Comme l'illustre la photo de gauche, des éléments doivent être déposés de l’avant du support d'entraînement du système de dosage afin de disposer d'un espace suffisant pour installer l’embrayage RowCommand à entraînement par chaîne.

REMARQUE : Le système RowCommand à entraînement par chaîne exige des modifications des supports afin de fonctionner avec les systèmes de dosage à doigts pour le maïs.

Informations pour les commandes du système RowCommand

Commander le système RowCommand pour un semoir année modèle 2009 ou plus récent listé ci-dessus est simple. Les composants d'entraînement Pro-Shaft et d'entraînement par chaîne sont disponibles en kits de mise à niveau par modèle de semoir, auxquels il faut ajouter le bon nombre d’embrayages, de modules d’alimentation électroniques (EPM), de supports et de faisceaux pour les éléments semeurs, et la boulonnerie correspondante. Pour une installation complète et le détail des pièces pour l'installation de RowCommand, veuillez utiliser l’outil de compatibilité RowCommand en fonction du modèle de semoir concerné.

RowCommand est compatible et disponible pour les modèles de semoir des années modèles 2003 (numéro de série 700101) à 2008 (725101) listés ci-dessus. En plus du kit de mise à niveau, un faisceau de châssis principal, un contrôleur de dosage SeedStar 2 (boîtier d'angle) et des faisceaux CAN supplémentaires sont nécessaires.

Swath Control Pro intégré

L'association du système RowCommand avec Swath Control Pro permet d’obtenir une précision et une productivité d’ensemencement optimales. Une entreprise, une solution intégrée : c'est ce que nous offrons en associant les capacités de Swath Control Pro au boîtier d'angle du contrôleur de dosage SeedStar 2. Contrairement aux systèmes précédents, aucun contrôleur de débit, ni faisceau ou composant supplémentaire ne sont nécessaires pour obtenir un contrôle des rangs individuels automatisé.

Le contrôleur de dosage SeedStar 2, le système RowCommand, et l'activation Swath Control Pro de John Deere Precision Ag Technologies constituent tout ce dont vous avez besoin lorsque vous passez commande.

Configuration requise

RowCommand est un moyen simple et efficace de contrôler l’ensemencement en rangs individuels, grâce à l’utilisation d’embrayages électriques à faible tension. Lorsqu’il est activé, chaque embrayage consomme moins de 0.5 A. La conception fait que l’embrayage n'est alimenté que lorsqu’un signal d’arrêt d’ensemencement est reçu. Dans des conditions normales d’ensemencement, l’alimentation est nulle et l’embrayage est hors tension.

L’alimentation du système RowCommand provient du connecteur d’instrument ISO à neuf broches. Tous les derniers modèles de tracteurs des séries 8X00 et 9X00 de John Deere équipés du connecteur d’instrument ISO à neuf broches sont capables de fournir suffisamment d’énergie pour le fonctionnement du système.

En plus d'une alimentation électrique suffisante, une console GreenStar et un contrôleur de dosage SeedStar sont nécessaires pour le fonctionnement et l’interface de contrôle. La console GreenStar permet de configurer le système, de définir les paramètres de contrôle et d’exécuter les fonctions de contrôle manuelles.

Système de contrôle SeedStar™ 3 HP

Aperçu de SeedStar 3 HP

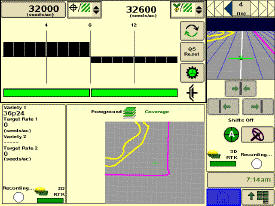

SeedStar 3 HP illustré sur la console GreenStar™ 3 (GS3) 2630

SeedStar 3 HP illustré sur la console GreenStar™ 3 (GS3) 2630

S’appuyant sur les fondations des systèmes de surveillance SeedStar précédents, le système SeedStar 3 HP fait passer le contrôle de l’ensemencement au niveau supérieur. Associé à une console GS3 2630, le système de surveillance SeedStar 3 HP fournit des informations critiques sur le processus d'ensemencement à l'opérateur à l'intérieur de la cabine du tracteur. SeedStar 3 HP n'est compatible qu'avec le 2630, pas avec le 2600.

Les informations détaillées sur le semoir permettent à l'opérateur d'ajuster les réglages afin d'optimiser ses performances. Compte tenu du coût sans cesse plus élevé des semences, il est impératif de veiller à ce que chaque graine soit plantée avec précision et positionnée exactement dans le sillon de semis, pour maximiser le potentiel de rendement.

Les fonctions d'ensemencement SeedStar 3 HP sont parfaitement intégrées avec la gamme d'applications AMS telles que le John Deere Section Control pour les semoirs, GreenStar (GS), le système de guidage automatique AutoTrac™, le logiciel Apex™, le centre des opération John Deere, le système télématique JDLink™ et bien d'autres. Les technologies de semis intégrées permettant de mieux utiliser les actifs en toute simplicité ne constituent qu'une partie de l'offre SeedStar 3 HP.

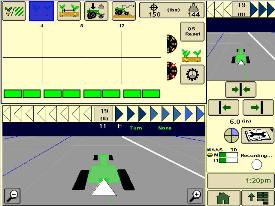

Page d'exécution principale SeedStar 3 HP

Page d'exécution principale SeedStar 3 HP

Page d'exécution principale SeedStar 3 HP

L’organisation de la page de travail principale a été complètement revue pour SeedStar 3 HP. L'utilisation d'onglets en haut de l'écran permet de naviguer bien plus facilement parmi les différentes mesures incluant notamment la population de semis à l'hectare, le pourcentage de manque/double, coefficient de variation de la distance entre graines, la pression d'appui au sol, et la qualité de suspension (contact avec le sol). Si pour une quelconque raison un problème survient avec un élément semeur, l'onglet devient rouge afin d'indiquer la présence d'un problème. Il est ensuite possible d'appuyer sur l'onglet en question pour connaître la cause du problème. Au sein de chaque onglet se trouve un graphique à barres détaillant les informations spécifiques à cet onglet. L'illustration montre à quoi ressemble un graphique à barres de population de semis à l'hectare. Cette nouvelle présentation améliore la fonctionnalité et la facilité d'utilisation globale lors des semis.

Surveillance des manques et des doubles des graines SeedStar 3 HP

Page de travail du semoir des manques et des doubles des graines SeedStar 3 HP

Page de travail du semoir des manques et des doubles des graines SeedStar 3 HP

La maîtrise de la répartition des graines au niveau du semoir est essentielle pour réduire le plus possible les manques et les doubles. C'est pourquoi le système de contrôle SeedStar 3 HP informe, en temps réel, sur la présence des graines au niveau des capteurs localisés sur chaque cartouche de brosse.

Comme le montre la capture d'écran de gauche, les performances globales de manques/doubles sont affichées dans l'onglet situé dans la partie supérieure de l'écran. Les semis irréguliers et autres sources d'informations sont affichés sous le graphique à barres de la page d'exécution. En un coup d'œil sur la page de travail, l'opérateur visualise les manques/doubles sur chaque élément semeur.

Sur la page de travail manques/doubles du semoir, les éléments semeurs ayant le plus fort pourcentage d'erreurs sont indiqués afin d'ajuster les réglages pour optimiser le semoir.

Page de travail SeedStar 3 HP de la force d'appui au sol des éléments semeurs

Page de travail Seed Star 3HP de l'appui au sol

Page de travail Seed Star 3HP de l'appui au sol

Face à des conditions de terrain variables, il est important de surveiller l'appui au sol afin d'assurer un placement régulier des graines. Les graines placées trop ou pas assez profondément peuvent avoir un impact sur la levée et sur le rendement.

Grâce au système de surveillance SeedStar 3 HP, les informations d’appui au sol de l’élément semeur sont mesurées par les capteurs d’appui au sol, et sont transmises à la console Greenstar de la cabine du tracteur. Les renseignements sur l'appui au sol de l'élément semeur sont affichés dans la partie supérieure de la page de travail, et de plus amples informations peuvent être consultées dans la partie inférieure.

L'appui au sol pneumatique actif mène le système SeedStar 3 HP encore plus loin en éliminant les réglages constants de l'appui au sol et en contrôlant activement le système d'appui au sol afin de conserver la marge cible désirée. Il suffit de régler la valeur de la marge désirée de l’élément semeur, et le système de pression d’appui au sol pneumatique active fonctionnera automatiquement afin de garantir que le semoir maintienne cette pénétration du sol précise et assure une profondeur d’ensemencement uniforme, sans compactage latéral du sol. Ceci évite au conducteur d’avoir à faire des réglages manuels fréquents de la pression d’appui au sol lorsque les conditions de travail changent.

Page d'exécution de contact avec le sol et de qualité de conduite SeedStar 3 HP

Page d'exécution de contact avec le sol et de qualité de conduite SeedStar 3 HP

Page d'exécution de contact avec le sol et de qualité de conduite SeedStar 3 HP

Le cinquième onglet à partir de la gauche sur le contrôleur SeedStar 3 HP est un onglet partagé qui renseigne sur le contact avec le sol et la qualité de conduite. Les conducteurs peuvent basculer d'un critère à l'autre selon leurs préférences personnelles ou les paramètres de leur semoir. La section de contact avec le sol affiche le temps en pourcentage de travail des éléments à rangs dans le sol ; la charge est mesurée au moyen d'un capteur aux roues de jauge. Il est recommandé de tenir compte du contact avec le sol lors de l'utilisation d'éléments semeurs ExactEmerge pour s'assurer que l'élément semeur maintient la profondeur appropriée à des vitesses d'ensemencement plus élevées.

Surveillance de l'espacement des graines SeedStar 3 HP

Page d'exécution de SeedStar 3 HP pour l'espacement des graines

Page d'exécution de SeedStar 3 HP pour l'espacement des graines

Dans le processus d'ensemencement, il est crucial d'avoir un bon espacement entre les graines pour créer des conditions de culture optimales et obtenir un potentiel de rendement maximum.

Aujourd'hui, de nombreux éléments sont réglés sur le semoir avant l'ensemencement afin d'optimiser la performance globale d'espacement entre les graines. Toutefois, une fois ces réglages effectués, les renseignements sur la performance effective d'espacement entre les graines au cours de l'ensemencement étaient absents du système de surveillance du semoir. Grâce à SeedStar 3 HP, les renseignements d'espacement entre les graines sont désormais transmis en direct par l'intermédiaire de la console GS, et l'opérateur peut ainsi voir exactement ce qui se passe au niveau du semoir derrière lui.

Le système SeedStar 3 HP transmet les renseignements d'espacement sur le graphique à barres (comme illustré à gauche) pour une compréhension plus facile des performances d'espacement du semoir. De plus, des informations concernant les rangs manqués et multiples sont également fournies pour comprendre les performances réelles du système de dosage du semoir et d'autres fonctions connexes du système afin de réaliser les réglages nécessaires le cas échéant.

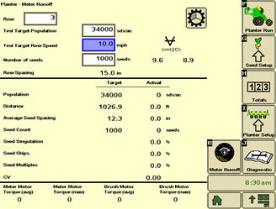

Page de ruissellement du système de dosage SeedStar 3 HP

Page de ruissellement SeedStar 3 HP

Page de ruissellement SeedStar 3 HP

Nouveauté du système SeedStar 3 HP, la page de ruissellement permet aux exploitants de tester les systèmes de dosage avant d'aller sur le terrain. Il est maintenant possible pour les exploitants de tester les systèmes de dosage sans les démonter, et ainsi d'être totalement sûrs des performances de leur semoir avant de partir sur le terrain. De nombreux paramètres sont affichés durant ce test : séparation, nombre de graines, irrégularités, multiples, coefficient de variation (cv), etc. Ce test permet de s'assurer que le système de dosage est en parfait état et prêt à planter dans des conditions adéquates.

Les autres fonctions de surveillance SeedStar 3 HP incluent :

- Capacité de surveiller chaque élément à rangs et les performances globales du semoir en termes d'espacement entre les graines, de séparation des graines et de pression d'appui au sol de l'élément semeur

- Affichage à l'écran des nœuds de capteur/capteurs de force verticale une fois configurés avec l'application de réglage du contrôleur

- Icônes de console en couleur pour une reconnaissance facile et une esthétique d'ensemble intuitive

- Commandes du système de pression d'appui au sol pneumatique avec l'application de console GS

- La page d'exécution permet à l'opérateur de visualiser les niveaux relatifs à la densité de chaque rang sur un seul écran

- Les taux d'ensemencement cibles et réels peuvent être cartographiés dans Apex

- Reprogrammable en utilisant un CAN (contrôleur réseau local) via Service ADVISOR™ ou Service ADVISOR Remote avec un abonnement JDLink

- Alarme de pression d'engrais élevée configurable par l'utilisateur. Prévient l'opérateur lorsque la pression d'engrais atteint un niveau donné.

- Démarrage rapide automatique pour SeedStar 3 HP. Garantir un placement précis des graines lors d'un départ à l'arrêt.

- Sélection automatique de source de vitesse du tracteur. Avec un tracteur de la série 8000/9000, le tracteur peut sélectionner la vitesse par radar ou autoriser la saisie manuelle d'une vitesse

Composants et fonctionnement

Contrôleur principal du semoir

Contrôleur principal du semoir

Contrôleur d'élément semeur (RUC) avec deux moteurs électriques

Contrôleur d'élément semeur (RUC) avec deux moteurs électriques

Le système de surveillance SeedStar 3 HP contient les éléments suivants pour la prise en charge du transfert de données d'ensemencement sur les consoles GS :

- Contrôleur principal du semoir

- Nœud(s) de capteur

- Ensemble de capteur de pression d'appui au sol

- Contrôleur de générateur électrique

- Générateur électrique (EPG)

- Contrôleur d'élément à rang (RUC)

Le contrôleur d'élément semeur traite les données d'élément à rangs provenant des nœuds de capteurs montés sur le boîtier moulé de tête d'élément à rangs. Les informations traitées sont ensuite envoyées au contrôleur principal du semoir, qui les intègre aux informations d'affichage transmises à la console GS.

Les ensembles de capteurs de pression d’appui au sol sont disponibles sur les unités de rang équipées de nœuds de capteur. L'ensemble de capteur de pression d'appui au sol est monté avec la poignée de réglage de profondeur de la roue de jauge et fournit des renseignements de pression concernant la roue de jauge au nœud de capteur correspondant pour le traitement des données.

Selon la taille du semoir, différentes configurations de nœuds de capteurs et de capteurs de pression d'appui au sol sont installées en support du système de surveillance SeedStar 3 HP.

Le système SeedStar 3 HP est uniquement disponible avec l'élément semeur ExactEmerge™.

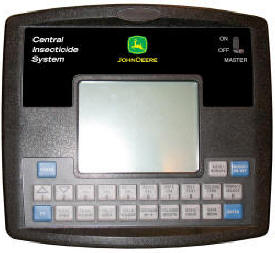

Système d’insecticide centralisé novateur (CIS)

Le CIS est conçu pour fonctionner avec Force® CS, un insecticide amélioré appliqué au sol conçu pour fournir une performance constante grâce à une formulation liquide pratique évoluée.

La conception novatrice du CIS intègre de nombreuses fonctions conviviales telles que la manutention fermée, le remplissage central, l’injection directe et une précision rang à rang de pointe dans le secteur. Le CIS est disponible sur les modèles suivants équipés de la trémie centrale CCS™, et peut être commandé seulement en kit de mise à niveau :

- 1775NT CCS – 12 rangs

- 1775NT CCS – 16 rangs

- 1775NT CCS – 24 rangs

- 1795 – 12/23 rangs et 12/24 rangs

- 1795 – 16/31 rangs et 16/32 rangs

- DB60 – 47 rangs 38 cm (15 po)

- DB80 – 32 rangs 76 cm (30 po)

- DB80 – 36 rangs 76 cm (30 po)

Force CS

Depuis plus de 20 ans, les exploitants font confiance aux performances de Force 3G pour un meilleur contrôle des chrysomèles des racines du maïs ainsi que des parasites de début de saison. Aujourd’hui, avec Force CS, les exploitants peuvent bénéficier des mêmes performances exceptionnelles que Force 3G dans une formule liquide plus simple à utiliser. Force CS sera conditionné dans un conteneur unique en instance de brevet. Chaque conteneur contient 9,4 l (2,5 gal US) de Force CS et permet de traiter environ 16 hectares (440 acres).

Composants du système

Le CIS est constitué de six composants principaux :

-

Armoire à insecticide

-

Réservoir(s) d’eau

-

Ensemble pompe et soupape

-

Contrôleurs de débit

-

Buses de pulvérisation

-

Contrôleur/moniteur

Armoire à insecticide

Armoire à insecticide – avec Force CS

Armoire à insecticide – avec Force CS

L’armoire à insecticide, fabriquée à partir du même matériau que les trémies centrales CCS, est conçue pour contenir au maximum huit conteneurs de Force CS. Chaque conteneur de Force CS contient 9,4 l (2,5 gal US) de produit, pour une capacité totale du système de 76 l (20 gal US). Ces 76 l (20 gal US) de Force CS permettent à l’opérateur de couvrir 103,5 ha (256 acres) entre deux ravitaillements lorsque le taux maximal de Force CS (0,75 l/ha [10 onces/acre] pour des rangs espacés de 76 cm [30 po]) est appliqué à tous les rangs. La surface couverte est plus importante si le produit est appliqué uniquement aux rangs de refuge désignés.

Connecteurs et clapet anti-retour en ligne

Connecteurs et clapet anti-retour en ligne

Une fois que le nombre désiré de conteneurs de Force CS est placé dans l’armoire, l’opérateur connecte le boîtier de Force CS au système CIS à l’aide d’un connecteur (illustré à gauche). Ce dispositif de connexion réduit considérablement l’exposition par rapport aux systèmes de distribution d'insecticides de type granulés.

Le système a également été conçu pour vider les conteneurs du haut vers le bas. Le produit dans les conteneurs du haut sera vidé avant que le système récupère le produit de la rangée suivante. Cette procédure est réalisable grâce à un clapet anti-retour placé sur le dernier conteneur du produit (illustré à gauche).

Réservoir d’eau

Réservoir de 1135 l (300 gal) sur le semoir 1775NT à 16 rangs

Réservoir de 1135 l (300 gal) sur le semoir 1775NT à 16 rangs

Le CIS utilise sur une technologie d’injection directe pour déplacer les quantités de Force CS dans l’eau. Ainsi, chaque CIS requiert un réservoir d’eau de contenance appropriée pour alimenter l’ensemble pompe et soupape en vue de l’application du produit. Vous trouverez ci-dessous un tableau avec les modèles de semoirs, la contenance des réservoirs et la superficie couverte en acres.

Modèle de semoir |

Capacité d’eau |

Acres/remplissage (eau) |

Armoire à huit compartiments de remplissage (insecticide)/acres |

Taux = 19 l/ha (2 gal/acre) |

Taux = 0,75 l/ha (10 onces/acre) |

||

| 9,1 m (30 pi) 1795 | 852 l (225 gal) |

46 ha (113 acres) |

104 ha (256 acres) |

| 12,2 m (40 pi) 1795 | 1060 l (280 gal) |

57 ha (140 acres) |

104 ha (256 acres) |

12 rangs 1775NT CCS |

852 l (225 gal) |

46 ha (113 acres) |

104 ha (256 acres) |

16 rangs 1775NT CCS |

1136 l (300 gal) |

61 ha (150 acres) |

104 ha (256 acres) |

24 rangs 1775NT CCS |

1703 l (450 gal) |

91 ha (225 acres) |

104 ha (256 acres) |

DB60 |

1590 l (420 gal) |

85 ha (210 acres) |

104 ha (256 acres) |

DB80 |

1590 l (420 gal) |

85 ha (210 acres) |

104 ha (256 acres) |

DB90 |

1590 l (420 gal) |

85 ha (210 acres) |

104 ha (256 acres) |

REMARQUE : En fonction du modèle, les capacités en eau peuvent être réduites si équipé du système Refuge Plus™.

Ensemble pompe et soupape

Ensemble pompe et soupape

Ensemble pompe et soupape

Soupapes à trois sections

Soupapes à trois sections

L’ensemble pompe et soupape est constitué d’une pompe à eau à entraînement hydraulique, d’une pompe à injection électrique et de soupapes de section. La pompe à eau hydraulique est raccordée au circuit hydraulique du châssis et ne nécessite pas de distributeur (SCV) supplémentaire. La pompe à injection électrique extrait le produit des conteneurs de Force CS et l'injecte dans la conduite d’eau qui pénètre ensuite dans une chambre de mélange où l’eau et le Force CS sont soigneusement mélangés.